「銅や真鍮の加工精度が上がらない…」

「適切な切削条件がイマイチ分からない…」

そんな悩みをお持ちのあなたへ。

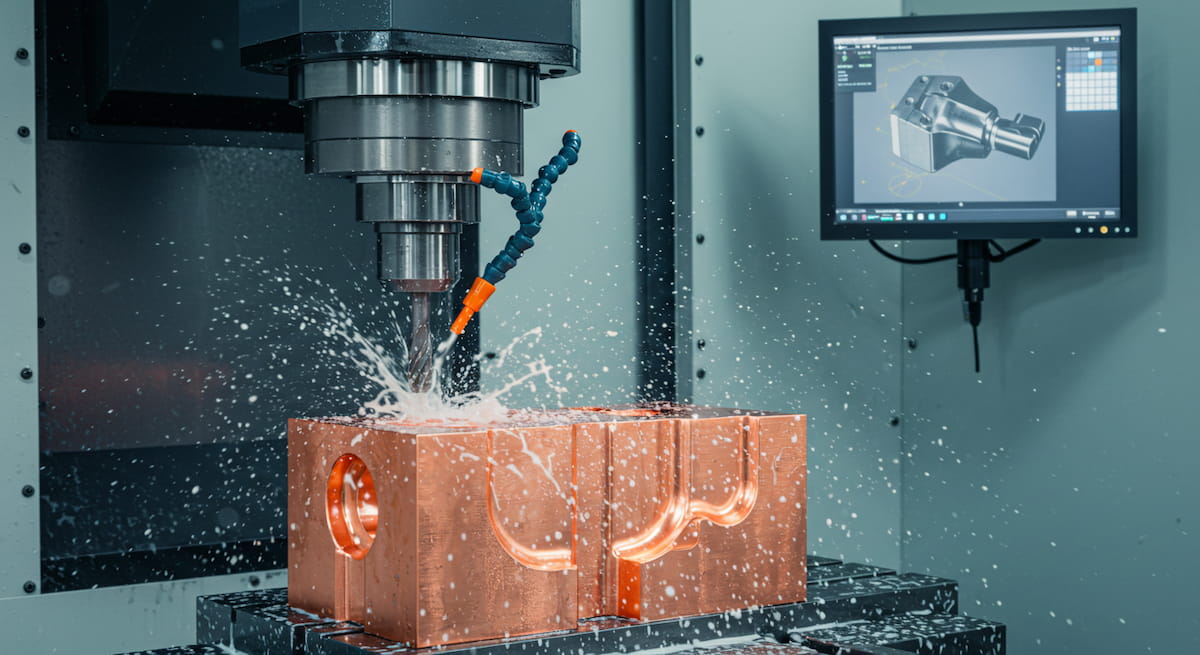

銅や真鍮は、その優れた特性から、電子部品、配管部品、装飾品など、様々な工業製品に用いられています。しかし、これらの金属を精度良く、効率的に切削加工するには、適切な切削条件を設定することが非常に重要です。

本記事では、銅や真鍮の種類に応じた最適な切削条件や、加工時の注意点について、図表を用いながら分かりやすく解説していきます。

この記事を読めば、銅や真鍮の切削加工に関する知識を深め、加工の品質向上に繋げられるはずです。ぜひ最後まで読んで、あなたの加工技術をワンランクアップさせましょう!

銅の種類と特徴 – 知っておきたい切削加工への影響 –

銅や真鍮を加工する上で、まず知っておくべきことは、その種類と特徴です。JIS規格では、銅や銅合金は、英語で銅を意味する「Copper」の頭文字「C」に続く4桁の数字で表されます。

| 種類 | JIS規格 | 特徴 | 代表的な用途 | 切削加工性 |

|---|---|---|---|---|

| 純銅 | C1100 (無酸素銅) | 純度99.90%以上。高い導電性、熱伝導性、耐食性、加工性を持ちます。 | 電線、電子部品 | 優れている |

| 黄銅 | C2600 | 銅と亜鉛の合金で、銅含有量は約70%。耐食性、機械的強度に優れます。 | 装飾品、配管部品 | 良い |

| 黄銅 | C2720 | 銅含有量が62〜64%の黄銅。特に耐食性に優れています。 | 電気機器の部品、装飾品 | 良い |

| 快削黄銅 | C3710 | 切削加工性が非常に良好です。 | 機械部品、工具 | 優れている |

| 脱酸銅 | C1020 | リンなどの脱酸剤を微量に含み、水素脆化のリスクが少ないです。 | 電気機器の部品 | 良い |

| 銅ニッケル合金 | C6420 | 耐食性が高く、海水環境での使用に適しています。 | 船舶部品、海洋構造物 | やや難しい |

| クロム青銅 | C18100 | 高温環境での耐摩耗性が求められる部品に使用されます。 | 電気機器のスリップリング | やや難しい |

上記はほんの一例です。銅合金は種類が豊富で、それぞれ特性が異なるため、適切な切削条件も異なります。

プロが教える!銅加工で失敗しないための3つの注意点

銅の切削加工を行う際に、特に注意すべき点を3つご紹介します。

1. 切削工具の選定 – 銅に最適な素材とは? –

銅は柔らかい金属であるため、鋭利で耐摩耗性の高い工具を使用することが重要です。高速度鋼(HSS)や超硬合金の工具が適しています。

- 高速度鋼 (HSS): 比較的安価で、研ぎ直しも可能なため、銅加工で一般的に使用されます。

- 超硬合金: HSSよりも硬度が高く、耐摩耗性に優れているため、より高速な切削や長寿命化が期待できます。

2. 切削条件の設定 – 加工精度を左右する重要な要素 –

銅の切削加工では、切削速度、送り量、切込み量を適切に設定することが重要です。

- 切削速度: 銅は熱伝導性が高いため、切削速度を速く設定することが可能です。ただし、切削速度が速すぎると、工具の摩耗が早くなる可能性があります。

- 送り量: 送り量は、工具がワークにどれだけ深く入り込むかを決定する要素です。送り量が大きすぎると、工具への負担が大きくなり、折損のリスクが高まります。

- 切込み量: 切込み量は、1回の切削でどれだけ材料を削り取るかを示します。切込み量が大きすぎると、切削抵抗が大きくなり、加工精度が低下する可能性があります。

3. 加工の難しさ – 銅の特性を理解しよう! –

銅は粘り気があり、切削中にワークピースに付着しやすい特性があります。これを防ぐためには、適切な切削条件を設定し、工具の摩耗を抑えることが重要です。また、冷却剤を適切に使用することで、切削熱を抑え、工具の寿命を延ばすことができます。

銅に適したエンドミルの特性 – 種類別のメリット・デメリット –

銅の切削加工には、専用のエンドミルが理想的ですが、手元にない場合は、他の金属加工用のエンドミルを使用することも可能です。それぞれのメリット・デメリットを理解して選択しましょう。

| エンドミルの種類 | メリット | デメリット | 銅加工への適合性 |

|---|---|---|---|

| 銅専用エンドミル | 銅の特性に最適化された刃形状やコーティングが施されているため、高精度な加工が可能 | 価格が高い | 最適 |

| 鉄用エンドミル | 硬度が高く、耐摩耗性に優れている | 銅の加工には、刃先が欠けやすい | 不向き |

| SUS用エンドミル | 耐熱性や耐食性が高い | 銅の加工には、切削性が劣る | 不向き |

| AL用エンドミル | 銅の加工にも使用可能 | 銅専用エンドミルに比べると、切削性能は劣る | 条件次第で可 |

特に、DLC(ダイヤモンドライクカーボン)コーティングやCrN(クロム窒化物)コーティングが施されたエンドミルは、耐摩耗性や耐溶着性に優れているため、銅の加工に適しています。

送り量 – エンドミル径との関係を解説 –

送り量は、エンドミルの径によって大きく変化します。

- 小径エンドミル (直径1mm以下)

- 一回転あたりの送り量: 0.01 mm/rev から 0.05 mm/rev 程度が推奨されます。

- 中径エンドミル (直径5mmから10mm程度)

- 一回転あたりの送り量: 0.05 mm/rev から 0.1 mm/rev 程度が一般的です。

- 大径エンドミル (直径10mm以上)

- 一回転あたりの送り量: 0.1 mm/rev から 0.2 mm/rev 程度に設定されることが多いです。

テーブル送り (F) は、以下の式を用いて計算できます。

テーブル送り (F) = 回転数 (N) × 一回転あたりの送り量 (f)

ここで、

- テーブル送り (F): 単位時間あたりの工具の移動量 (mm/min)

- 回転数 (N): 工具の毎分回転数 (rpm)

- 一回転あたりの送り量 (f): 工具が一回転する間に移動する距離 (mm/rev)

となります。

DLCコートアルミエンドミルを銅加工に活用する方法

銅の切削加工に、DLCコーティングされたアルミ用エンドミルを使用する場合は、以下の切削条件が推奨されます。

切削速度

アルミ用エンドミルの推奨切削速度の約70%から80%程度に設定します。

送り量

アルミ用エンドミルの送り量の約50%から70%程度に減少させます。

切削条件の具体例 (エンドミル径: 10 mm)

- 切削速度: 210 m/min(アルミの切削速度の70%)

- 送り量: 0.05 mm/rev(アルミの送り量の50%)

- 切込み量: 0.1D – 0.5D(Dはエンドミルの直径)

切削速度から工具回転数、送り量からテーブル送りFを簡単に計算する方法↓↓

まとめ – 銅・真鍮加工の精度向上を目指そう! –

本記事では、銅および真鍮の切削条件について、種類別の最適な設定、加工時の注意点、そしてDLCコートアルミエンドミルを用いた際の調整方法を解説しました。これらの情報を参考に、高精度かつ効率的な銅・真鍮の切削加工を実現していただければ幸いです。