金属切削加工の現場で、「加工速度を上げたい!でも、仕上げ品質が下がるのは困る…」と悩んでいませんか?納期が迫る中、少しでも早く加工を終わらせたいのに、表面粗さが悪化したり、工具がすぐに摩耗してしまい、結局時間ロス…なんて経験、ありませんか?特に、マシニングセンタを使う上で、切削速度と仕上げ品質のバランスは永遠の課題ですよね。

この記事では、マシニングセンタで加工速度と仕上げ品質を両立させるための具体的な方法を、現場作業員の皆さんに向けて解説します。

エンドミルの切削速度や送り速度設定のコツ、仕上げ加工のポイントなど、明日から使える実践的なノウハウを詰め込みました。これを読めば、加工トラブルを減らし、効率よく高品質な製品を生み出せるようになります!

マシニングセンタ:加工速度アップと高品質仕上げのコツ

- 加工速度アップは生産性向上に直結!

- でも、品質維持も同じくらい重要!

- この記事では、加工速度と仕上げ品質を両立させる具体的な方法を【事例付きで】紹介します。

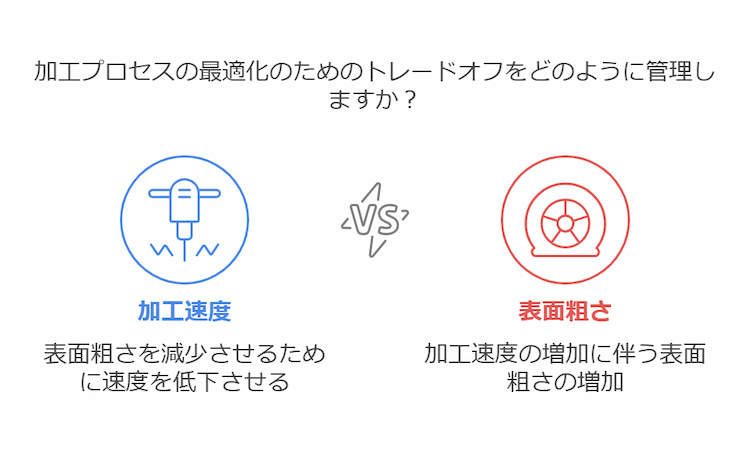

加工速度と仕上げ品質のトレードオフ

加工速度を上げれば生産性は向上しますが、表面粗さが悪化したり、工具が摩耗しやすくなるというトレードオフの関係にあります。

例えば、S45C鋼を加工する場合、切削速度を上げすぎると表面粗さが悪化し、Ra3.2がRa6.3まで悪化してしまうケースも…。適切なバランスを見つけることが、高品質な製品を効率的に生産する鍵となります。

硬い材料は低速で加工するのが一般的ですが、工具や冷却方法を工夫することで、速度を上げられる可能性も。詳しくは後述します。

加工速度UPで発生する3つの問題と対策【エンドミル 切削速度】

- 問題点1:表面粗さの悪化 → 対策:送り速度と切削速度の最適化、適切な冷却剤の使用(例:水溶性切削油)。

- 例:送り速度を0.05mm/revから0.03mm/revに変更することで、表面粗さをRa6.3からRa3.2に向上できた事例があります。

- 問題点2:工具の摩耗 → 対策:高剛性工具(例えば、超硬エンドミル)の選定、冷却剤の使用。

- 工具メーカーのカタログには、推奨切削速度が記載されているので参考にしましょう。

- 例えば、炭素鋼を加工する場合、コーティング超硬エンドミルを使用することで、工具寿命が2倍になった事例も。

- 問題点3:寸法精度の低下 → 対策:加工パラメータのモニタリングとリアルタイム調整。

- 最新のマシニングセンタでは、加工中の振動や温度をリアルタイムでモニタリングし、自動でパラメータを調整する機能が搭載されているものもあります。

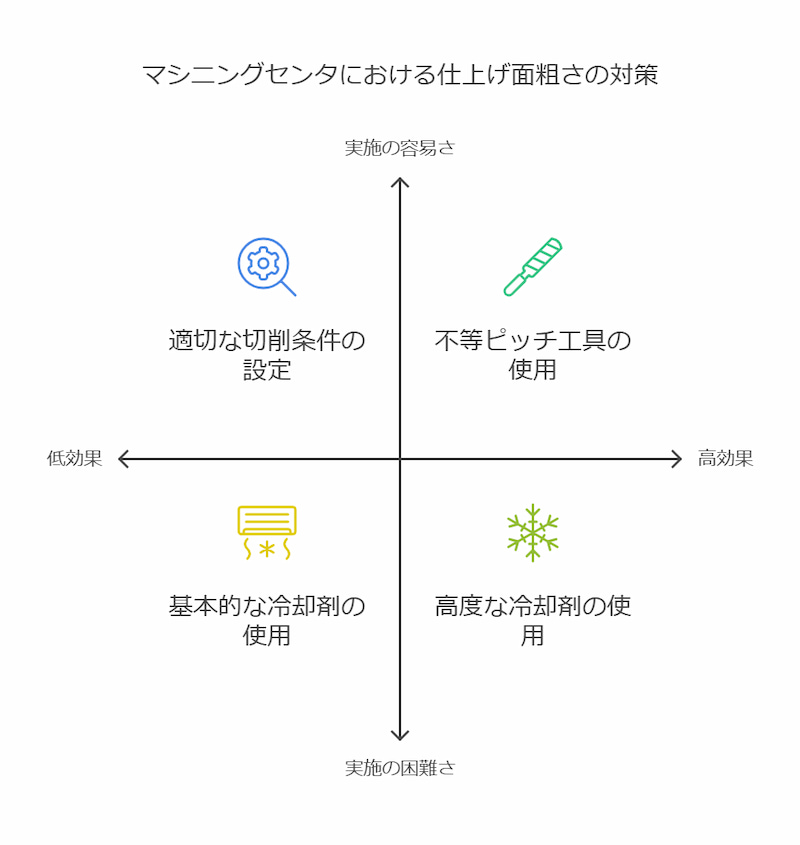

マシニングセンタ:仕上げ面粗さ対策3選

製品の品質を左右する仕上げ面粗さ。対策をしっかり行い、高品質な製品を作りましょう。

- 対策1:適切な切削条件の設定 (後述します)

- 対策2:適切な工具選定(例:超硬工具、不等ピッチ工具)。不等ピッチ工具は、びびりを抑制し、表面粗さを向上させる効果があります。

- 対策3:冷却剤の適切な使用。適切な冷却剤を使用することで、工具寿命の延長、表面粗さの向上、加工精度の向上が期待できます。

適切な切削条件の設定で表面粗さを改善

送り速度と切削速度のバランスが重要です。材料や工具の特性に合わせた調整が必要です。

- 例:硬い材料には送り速度を遅く、切削速度を適切に設定。具体的には、S50Cをエンドミルで仕上げ加工する場合、切削速度を70~100m/min、送り速度を0.1mm/rev程度に設定することで、良好な表面粗さを得られることが多いです。

ポイントは、「送り速度と切削速度のバランス」です。材料や工具の特性に合わせた調整が重要になります。

エンドミル仕上げ加工:送り速度設定方法

エンドミル仕上げ加工では、切削速度と送り速度の設定が特に重要です。

- 切削速度:メーカー推奨の側面切削速度を参考に、加工条件に応じて調整。

- 送り速度:粗削りより低く設定。特に公差が狭い場合は注意!H7などの内径公差穴などは大幅に下げる。

切削速度と送り速度の基本【マシニングセンタ 加工速度 向上 品質維持】

- 切削速度:工具刃先が材料を通過する速度。(単位:m/min)

- 送り速度:工具がワークに前進する速度。(単位:mm/rev, mm/min)

- 両者のバランスが加工品質と効率に影響します。最適なバランスを見つけることが重要です。

切削速度・送り速度について詳しくこちら。工具回転数や送り速度Fの簡単な求め方も参考に!

最新技術でさらに効率化!ハイブリッド加工とデジタル化【マシニングセンタ 加工速度】

- ハイブリッド加工:金属3Dプリンター(AM)と切削加工の組み合わせ。リードタイム短縮、品質向上に貢献します。

- デジタル化:IoT活用によるモニタリングと自動化。加工条件の迅速な調整、品質管理向上に繋がります。

結論・まとめ

この記事では、マシニングセンタにおける加工速度と仕上げ品質の両立を実現するための具体的な方法を解説しました。

切削速度と送り速度の最適化、適切な工具選定、冷却剤の活用など、一つ一つのポイントを意識することで、加工効率を向上させながら、高品質な仕上げ面を実現できます。

特にエンドミルを用いた仕上げ加工では、切削速度と送り速度の設定が重要です。材料や工具の特性を理解し、適切な値を設定することで、表面粗さを改善し、寸法精度を維持することが可能になります。

さらに、ハイブリッド加工やデジタル化といった最新技術を活用することで、更なる効率化と品質向上を目指すことができます。