フライスカッターの仕上げ面に課題を持つ現場オペレーターの皆さん、こんにちは!仕上がりの品質は、製品の性能や耐久性に直結する重要な要素です。特にフライスカッターの選定や切削条件の設定は、面粗度(Ra, Rz)に大きく影響します。もしかしたら、日々の作業で「どうすればもっと面粗度を向上させられるのか?」「最適なフライスカッターの選び方が分からない…」と悩んでいる方もいるかもしれません。

本記事では、そんな現場オペレーターに向けて、フライスカッター選び方の基本からトラブルシューティングまで、面粗度向上のための具体的な方法を3つのステップで解説します。初心者の方でも理解しやすいよう、図解や事例を交えて説明しますので、ぜひ最後まで読んで、ワンランク上の加工技術を身につけてください!

【初心者向け】フライスカッターの選び方:仕上げ面粗度向上のための基本と3つのポイント

フライスカッター選び方をマスターすれば、仕上げ面をワンランクアップさせることができます。まずは基本的な選び方から見ていきましょう。

フライスカッター 選び方 初心者編:刃数、コーティング、シャンク形状

フライスカッターを選ぶ際に注目すべき3つのポイントを紹介します。

- 刃数: 荒加工では刃数(4枚刃以上)で効率アップ、仕上げ加工では刃数はあまり重要ではありません。刃数が多いほど切削抵抗が分散される傾向がありますが、後述するように高精度な仕上げには1枚刃が有効な場合があります。

- コーティング: 被削材に合わせてコーティングを選択しましょう。例えば、チタン合金には窒化チタンアルミコーティングが効果的です。コーティングの種類によって耐摩耗性や耐熱性が向上し、工具寿命の延長と面粗度向上に繋がります。

主なコーティングの種類と特性を以下の表にまとめました:

| コーティングの種類 | 特性 | 適用被削材 |

|---|---|---|

| 窒化チタンアルミ(TiAlN) | 高硬度、耐摩耗性 | チタン合金、ニッケル基合金 |

| ダイヤモンドライクカーボン(DLC) | 低摩擦係数、耐摩耗性 | アルミ合金、樹脂 |

| 酸化アルミニウム(Al2O3) | 耐熱性、耐酸化性 | 鋳鉄、鋼 |

- シャンク形状: 使用する工作機械に合わせてストレートシャンク、テーパシャンクなどを選定します。

これらのポイントを踏まえることで、加工目的に最適なフライスカッターを選ぶことができます。

フライスカッター 選び方:材質と用途で最適な一品を見つける

フライスカッターの材質は、主に超硬合金、高速度鋼(ハイス)、サーメットなどが使用されます。それぞれ特性が異なるため、被削材や加工内容に合わせて適切な材質を選びましょう。

- 超硬合金: 耐摩耗性、耐熱性に優れ、高硬度材の高速加工に最適。

- 高速度鋼(ハイス): 靭性に優れ、衝撃負荷のかかる加工に適している。

- サーメット: 耐熱性、耐酸化性に優れ、高温加工に最適。

| 被削材 | 適したフライスカッター材質 |

|---|---|

| アルミ合金 | 超硬合金 |

| ステンレス鋼 | 高速度鋼(ハイス)コーティング |

| チタン合金 | サーメット |

フライスカッター 仕上げ:3つのステップで面粗度(Ra)向上!

フライスカッター 仕上げ 面粗度 向上:切削条件の最適化で差をつける

切削条件を最適化することで、面粗度を飛躍的に向上させることができます。

- 送り速度: 送り速度を小さくすることで面粗度(Ra)を向上。目安は仕上げ加工で0.05~0.1mm/刃。送り速度が遅いと、工具が被削材に接触する時間が長くなり、より滑らかな表面が得られます。

- 切削速度: 切削速度を上げることで面粗度が向上するケースも。ただし、工具寿命とのバランスが重要。切削速度が速すぎると、工具の摩耗が早まり、かえって面粗度が悪化する可能性があります。

- 切込み深さ: 切込み深さを浅くすることで面粗度が向上。仕上げ加工では0.1~0.3mm程度が目安。切込み深さが浅いと、切削抵抗が小さくなり、ビビリを抑えることができます。

高精度仕上げにおける1枚刃フライスカッターの優位性

事例: アルミ合金の仕上げ加工で、以下の条件により、Ra0.8μmの面粗度を達成しました:

- 送り速度:0.13mm/刃(1枚刃)

- 切削速度:1400m/min

- 切込み深さ:0.1mm

(※加工条件はあくまで一例です。被削材や工具の種類によって最適な条件は異なります。)

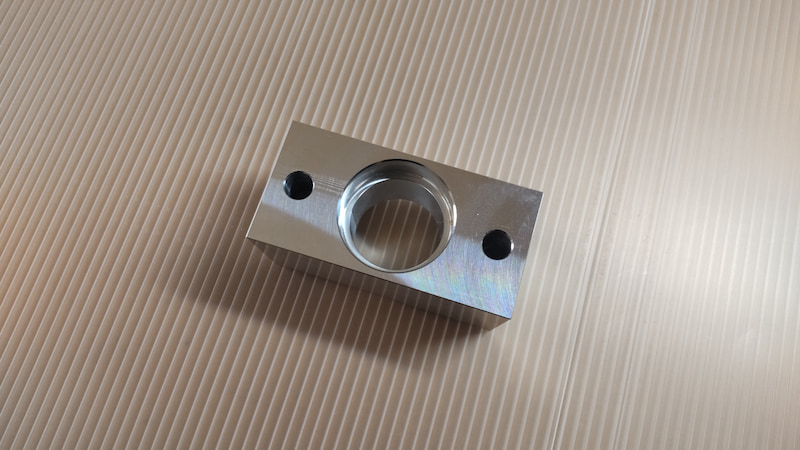

上記の条件で切削した実際の製品です。

1枚刃フライスカッターの利点

以下の画像は、材質S45Cをフライスカッターで刃を1枚だけ取り付けて仕上げたものです。

仕上がり面が期待通りに向上しない場合、仕上げ用フライスカッターを1枚刃にすることで、見た目も面粗度も向上することがあります。これには明確な理由があります:

- 多数刃の課題: 多数刃の場合、各刃の高さに約0.01mm程度の微細な差が生じることがあります。

- 面粗度への影響: 低い刃で切削した面を高い刃が通過する際、その高さの差(約0.01mm)分だけ追加で切削してしまい、表面を荒らす原因となります。

- 1枚刃の優位性: 1枚刃では、この問題が発生せず、より均一で高品質な仕上がり面を得ることができます。

最新技術でフライスカッター 仕上げを極める!

フライスカッター 仕上げ:最新トレンドと活用事例

- 牧野フライス「SMART TOOL FlashSet Mill」: 刃先高さ調整時間を80%短縮し、多刃工具を均一な刃先高さで使用可能。高送り速度で高品位な仕上げを実現。

- コーティング技術の進化: ナノコーティングなど、より高度なコーティング技術により、耐摩耗性、耐熱性が向上し、より高い面粗度(Ra)を実現できます。

フライスカッター 仕上げ 面粗度 向上:トラブルシューティングと解決策

- ビビリ発生: 切削条件の見直し(送り速度、切削速度、切込み深さ)、工具の剛性向上、工作機械の振動抑制対策などで解決。

- 工具の摩耗: 適切なコーティングの選択、切削油の選定、切削条件の最適化で工具寿命を延長。

- 表面に傷: 切削油の選定、切削条件の最適化、切りくず処理の改善などで表面の傷を防止。

まとめ

この記事では、フライスカッターの選び方から仕上げ面粗度(Ra, Rz)向上のための具体的なステップ、最新の技術、そしてトラブルシューティングまでを網羅的に解説しました。特に、1枚刃フライスカッターの活用や適切な切削条件の設定により、高品質な仕上がり面を実現できることを説明しました。

最適なフライスカッターを選定し、切削条件を最適化することで、目標とする面粗度を達成し、高品質な製品を生み出すことができます。ぜひ、日々の加工業務で、この記事で得た知識を活かし、より高品質な製品づくりに貢献してください。