金属加工の現場で働くあなたも、こんな悩みをお持ちではないでしょうか?

- エンドミルは種類が多くて、どれを選べば良いか分からない…

- 加工条件がうまく決まらず、品質が安定しない…

- もっと効率的に作業を進めたい!

本記事では、このような悩みを持つ現場作業員の方に向けて、エンドミル選定の基礎から実践的なノウハウまでを分かりやすく解説します。最適なエンドミルを選ぶことで、加工効率UP、品質向上、ひいてはコスト削減にも繋がります。ぜひ最後まで読んで、日々の業務に役立ててください。

エンドミル選定が重要な理由とは?

現代の金属加工において、エンドミル選定は生産性と品質を左右する最重要ポイントの一つです。特に、人手不足や加工精度の向上といった課題に直面している中小製造業にとって、最適なエンドミルを選ぶことは、競争力を左右すると言っても過言ではありません。

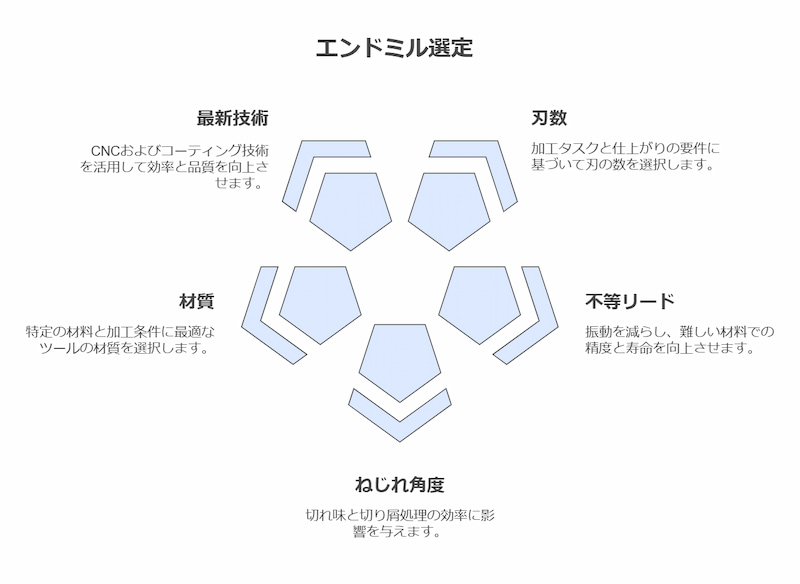

効率と品質を両立するエンドミル選定5つのポイント

それでは、具体的なエンドミル選定のポイントを見ていきましょう。以下の5つのポイントを意識することで、最適なエンドミルを見つけることができます。

1. 刃数選定:切削効率を最大化する鍵

エンドミルの刃数は、加工効率と仕上がりに直結する要素です。

- 刃数が少ない場合(2枚刃など)

- メリット: 切削抵抗が少なく、切り屑排出性に優れるため、溝加工や粗削りに最適です。振動も抑えられ、安定した加工が可能です。

- デメリット: 刃数が少ない分、一度に削り取れる量が少なく、仕上がりの滑らかさには欠けます。

- 刃数が多い場合(4枚刃以上)

- メリット: 滑らかな仕上がりが得られ、仕上げ加工や高精度が求められる場合に有効です。

- デメリット: 切削抵抗が大きくなるため、機械への負荷や発熱に注意が必要です。

ポイント: 加工内容(粗加工・仕上げ加工)、求める精度、使用機械の能力などを考慮して、最適な刃数を選びましょう。

2. 不等リードエンドミルとは?振動抑制で加工精度UP!

不等リードエンドミルとは、刃ごとに異なるねじれ角を設けることで、切削時の振動を抑制する技術を採用したエンドミルです。

ポイント: 特に、チタン合金やインコネルなどの難削材加工において、ビビリ振動を抑え、安定した加工と工具寿命の延長に効果を発揮します。

- 具体例: チタン合金の加工において、不等リードエンドミルを使用することで、ビビリ振動を約30%抑制し、工具寿命を2倍に延ばした事例があります。

3. ねじれ角度の調整:切削性能を最適化

エンドミルのねじれ角度は、切削性能(切れ味、切り屑処理性など)に大きく影響します。

- ねじれ角が大きい場合 (30°や40°以上)

- メリット: 切れ味が向上し、工具寿命も延びます。切削抵抗を減少させ、摩耗を均一に分散させる効果も期待できます。[19][22]

- デメリット: ねじれ角が大きすぎると、切り屑が薄くなりすぎて排出不良を起こす可能性があります。

ポイント: 加工材料、切削速度、送り量などを考慮して、最適なねじれ角度を選びましょう。

4. 材質選択:加工材料に適したエンドミルを選ぶ

エンドミルの材質は、加工対象の材質や加工条件によって適切なものを選ぶ必要があります。

- ハイス鋼(HSS)

- メリット: 汎用性が高く、低コストです。一般的な金属加工に適しています。

- デメリット: 耐摩耗性が低いため、高硬度材料の加工には不向きです。

- 超硬合金(WC)

- メリット: 高硬度材料の加工に最適です。耐摩耗性に優れ、高温でも硬度を維持できるため、高速加工にも適しています。

- デメリット: ハイス鋼に比べて高価です。

ポイント: 加工する材料の硬度、要求される精度、コストなどを考慮して、最適な材質を選びましょう。

5. デジタル化と高性能化:最新トレンドの活用

近年、CNCによる加工条件の最適化や、先進的なコーティング技術など、エンドミル関連技術も進化しています。

- CNCによる加工条件の最適化

- メリット: 加工条件をリアルタイムで調整することで、最適な切削条件を維持できるため、加工精度や効率が向上します。

- 先進的なコーティング技術

- メリット: 耐摩耗性、耐熱性、潤滑性などを向上させることで、工具寿命を延ばし、より過酷な条件下での加工を可能にします。

ポイント: 最新技術を積極的に導入することで、さらなる生産性向上や品質向上が見込めます。

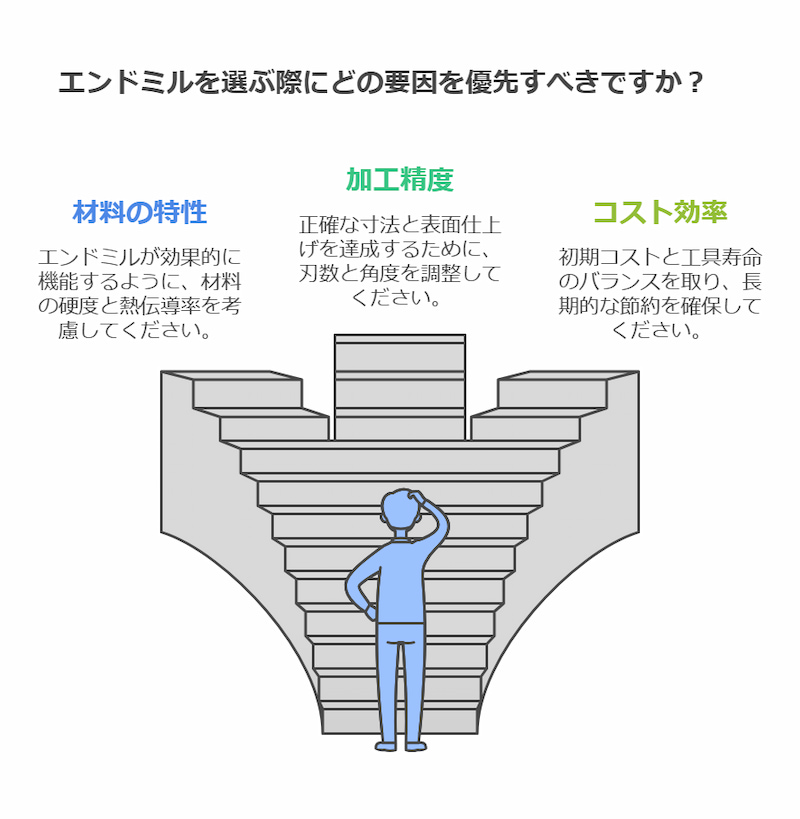

中小製造業のためのエンドミル選定ガイドライン

最後に、中小製造業の現場でエンドミルを選ぶ際に、特に意識すべき3つのポイントを紹介します。

- 加工材料の特性を理解する:

- 加工する材料の硬度、粘り強さ、熱伝導率などを把握し、それに適した材質やコーティングのエンドミルを選びましょう。

- 加工精度の目標を明確化する:

- 要求される加工精度(寸法公差、表面粗さなど)を明確にし、それを達成するために必要な刃数、ねじれ角度、材質などを検討しましょう。

- コスト効率と寿命を両立する:

- エンドミルの初期費用だけでなく、工具寿命や交換頻度なども考慮した上で、ランニングコストを抑えられる製品を選びましょう。

まとめ|最適なエンドミル選定で、加工効率と品質を向上させましょう!

エンドミル選定は、単なる工具選びではありません。加工効率、品質、コストに大きく影響する、生産性向上と競争力強化のための重要な戦略です。

本記事で紹介したポイントを参考に、最適なエンドミルを選び、日々の加工業務を効率化しましょう!